Голландская компания прошла отборочный тур с технологией по отделению гребней от винограда

Голландская компания прошла отборочный тур с технологией по отделению гребней от винограда

Голландская компания прошла отборочный тур с технологией по отделению гребней от винограда

Дробление винограда и отделение от него гребней

Наиболее распространенный способ раздавливания винограда – переработка его на дробилках, дробилках с гребнеотделителями (см. рис. 11) или на эграпомпах (см. рис. 14). Последние представляют собой агрегат, состоящий из дробилки, гребнеотделителя и насоса, который передает на дальнейшую переработку мезгу, отделенную от гребней.

Дробилка состоит из двух параллельных вальцов, расположенных в одной плоскости. Через вальцы пропускается виноград, равномерно подаваемый в помещенный над ними бункер. В настоящее время применяются преимущественно чугунные полые рифленые вальцы диаметром 20-25 см с углублениями, параллельно или под небольшим углом к образующей цилиндра проходящими вдоль их поверхности. Важной задачей является замена чугуна в дробилках нержавеющими металлами или пластмассой.

В некоторых винодельческих хозяйствах с успехом практикуется замена чугунных вальцов деревянными, окованными железными кольцами. Регулятор – винт дает возможность сдвигать и раздвигать вальцы дробилки. Вальцы устанавливают при помощи этого винта на таком расстоянии, чтобы при раздавливании ягод семена проходили свободно. Повреждение семян сообщает вину горечь.

В дробилке скорость вращения вальцов различна и находится обычно в соотношении 3:4. Это дает возможность лучше разрывать кожицу ягоды. Один из вальцов регулируется пружиной, что позволяет проходить между цилиндрами случайно попавшим твердым предметам.

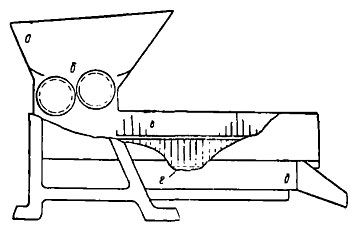

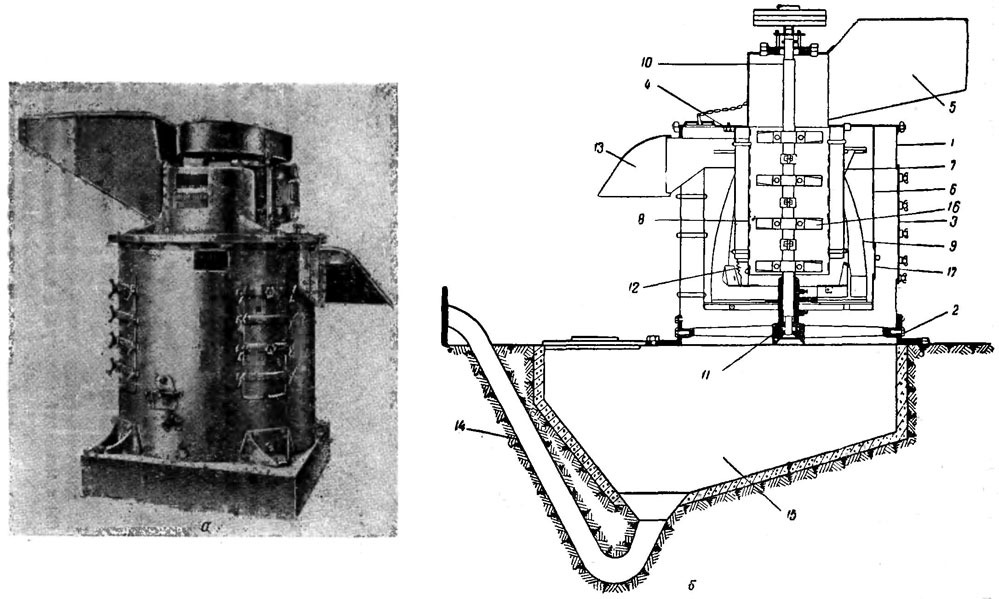

Рис. 11. Дробилка-гребнеотделитель

Дробилки всех систем раздавливают виноград вместе с гребнями, что в большинстве случаев переработки винограда на сусло нежелательно. Гребни отделяют от ягод винограда на гребнеотделителях. Операция эта необходима, чтобы уменьшить количество дубильных веществ (танина) в вине и предохранить его от неприятного привкуса, называемого гребневым.

При отделении гребней необходимо учитывать сорт винограда, степень зрелости ягод и качество вина, которое хотят получить. Так, например, в Бургундии получают очень хорошие вина из сортов Пино и Гаме, которые сбраживают без отделения гребней. В некоторых случаях отделяется известная часть гребней; так, например, в Бордо при сбраживании сорта винограда Вердо отделяют три четверти гребней, при сбраживании сортов Мерло и Мальбек – половину.

В Чили и Аргентине при изготовлении красных и белых массовых вин гребни не отделяются. Разница в приготовлении белых и красных вин состоит в том, что брожение на мезге с гребнями красных вин продолжается до полного выбраживания, а при изготовлении белых вин только в течение 2 дней.

В Советском Союзе, кроме изготовления вин местным способом (Кахетия, Имеретия и Армения), а также некоторых десертных вин, повсеместно при дроблении винограда принято гребни отделять.

Обычно гребни от ягод винограда отделяют на гребнеотделителях. Исключением является отделение гребней у мускатов токайских сортов. Сорта эти собирают поздно и обычно грозди их содержат завяленные и заизюмленные ягоды, которые трудно отделить от гребней. Такой виноград протирают на терках. Это – дорогая операция, однако она дает более полное отделение ягод от гребней, чем пропускание винограда через гребнеотделитель.

Главную часть гребнеотделителя составляет горизонтально расположенный цилиндр или полуцилиндр, сделанный из листовой луженой меди, с круглыми отверстиями диаметром 3-4 см, которые расположены в нижней половине цилиндра на близком расстоянии одно от другого.

Вдоль цилиндра, по его оси, проходит вращающийся вал, на котором винтообразно насажены металлические луженые лопатки.

В Советском Союзе гребнеотделители как самостоятельные машины не применяются: они соединены с дробилками, которые монтируются над пребнеотделителями и составляют с ними один агрегат – дробилку-гребнеотделитель (рис. 11).

Виноград, подаваемый в бункер а, раздавливается валами дробилки б, после чего поступает в гребнеотделитель в. Лопасти гребнеотделителя сбивают ягоды с гребней, продвигают гребни вдоль цилиндра и выводят их наружу. Раздавленные ягоды и сок проходят через отверстия медной решетки и падают IB находящийся внизу приемник д, из которого передаются в пресс или чан.

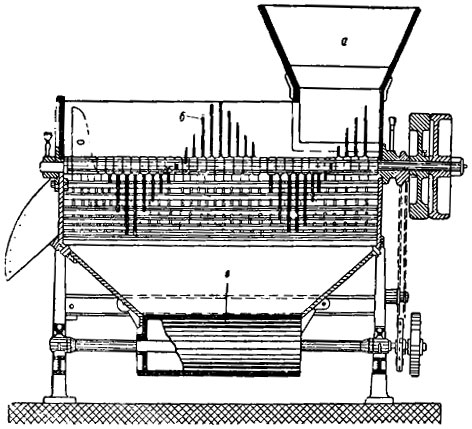

Рис. 12. Гребнеотделитель-дробилка

Иногда расположение частей в агрегате бывает обратное (рис. 12): гребнеотделитель б расположен непосредственно иод бункером а, в который подается виноград. Дробилка в находится ниже гребнеотделителя.

Гребнеотделитель-дробилку применяют при изготовлении вин, в которые желают ввести как можно меньше танина. Раздавливание ягод в них происходит после отделения гребней, а потому при переработке винограда на гребнеотделителях-дробилках сок меньше обогащается дубильными веществами, чем на дробилках-гребнеот делителях.

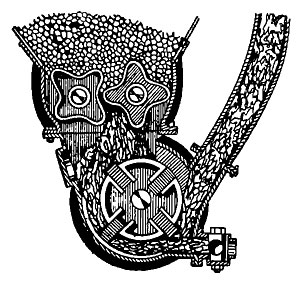

Для передачи мезги в чая или пресс применяются специальные центробежные насосы, которые могут перекачивать (мезгу с гребнями или без них на значительное расстояние по шлангам (резиновым рукавам диаметром 10-12 см). Эти насосы конструируются также в агрегате с дробилками или с дробилками-гребнеотделителями и гребнеотделителями-дробилками. На рис. 13 изображена дробилка-насос (продольный разрез), которая передает в пресс или чан раздавленный виноград вместе с гребнями.

Мезга в дробилке-насосе продвигается при помощи бронзовых лопастей а, которые при вращении вокруг оси насоса, придя в нижнее положение, выдвигаются благодаря своей тяжести из вращающегося цилиндра и продвигают мезгу к выходу, а перейдя в верхнее положение, опускаются в тело цилиндра.

Наиболее распространена дробильная и гребнеотделительная машина Д-4 (эграпомпа), выпускаемая Тбилисским машиностроительным заводом имени Орджоникидзе.

Рис. 13. Дробилка-насос (продольный разрез)

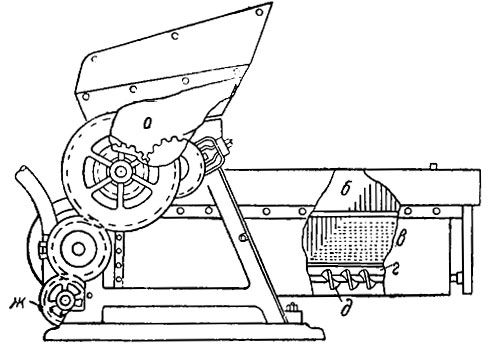

Дробильная и гребнеотделительная машина (рис. 14) служит для раздавливания винограда, отделения гребней от ягод и транспортировки массы дробленых ягод к месту их дальнейшей переработки. Она состоит из следующих основных частей: дробилки с вальцами, гребнеотделителя, центробежного насоса.

Рис 14. Дробильная и гребнеотделительная машина (эграпомпа)

Агрегат приводится в действие от индивидуального мотора или от трансмиссии. Переработка винограда совершается по потоку. Раздавленный на дробилке а виноград падает в камеру гребнеотделителя б, где от него отделяются гребни. Гребни выбрасываются наружу, а мезга, освобожденная от гребней, проходит через отверстия решётки в и поступает в нижнее отделение камеры г. Отсюда шнек д перемещает ее к центробежному насосу ж, который подает мезгу по шлангу (диаметром 10-12 см) на дальнейшую переработку – в пресс или чан. Производительность агрегата 10-15 т/час.

В крупных зарубежных производствах применяют эграпомпы, перерабатывающие до 70 т винограда в час.

Эграпомпа имеет значительные преимущества. Обладая большой производительностью, она совершает три операции: раздавливание винограда, отделение гребней и передачу мезги на расстояние, что намного экономит рабочую силу. Недостатком эграпомпы является большое количество металлических частей (вальцы, шнеки и цилиндр гребнеотделителя), которые встречает на своем пути перерабатываемый виноград и от соприкосновения с которыми он обогащается тяжелыми металлами, особенно железом. Устранение этого недостатка путем применения нержавеющей стали и антикоррозийных покрытий сделает эграпомпу еще более ценной машиной в винодельческом производстве.

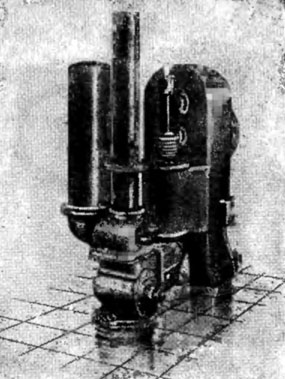

В крупных производствах Западной Европы, Америки и в Алжире наряду с модернизированными дробилками и гребнеотделителями самых различных конструкций и производительности для тех же целей применяется новая машина, по принципу устройства совершенно отличная от применяемой в наших производствах эграпомпы. Аппарат этот, известный под названием центробежной дробилки-гребнеотделителя, впервые был выпущен в 1945 г. алжирской фирмой Блашер и в настоящее время получил широкое применение в крупных производствах благодаря большой производительности (30 т/час).

Центробежная дробилка подобной конструкции освоена и выпускается Керченским судоремонтным заводом под маркой ЦДГ-20.

Рис. 15. Центробженая дробилка-гребнеотделитель: а – общий вид; б – схематический разрез

Аппарат состоит из стального эмалированного внутри цилиндра 1 (кожуха), сверху закрытого чугунной крышкой 4 (рис. 15). В центре аппарата проходит вертикальный рабочий вал 10, на котором укреплены давильные лопасти 16, имеющие форму совков. Рабочий вал закрыт неподвижным перфорированным цилиндром 8, который, в свою очередь, окружен еще двумя цилиндрами: сплошным 7 и перфорированным 6. Между этими цилиндрами движутся спиральные лопасти турбины 9, опирающейся при вращении на подпятник 11 (2-крепежные болты). Виноград, загруженный в бункер 5, лопастями, расположенными на вертикальном валу, вращающемся со скоростью 450 об/мин., разбивается о стенки перфорированного цилиндра 8, после чего через отверстия в цилиндре и открытую нижнюю его часть 12 направляется в центрифугу. Под действием центробежных сил виноград раздавливается о стенки второго перфорированного цилиндра 6. Гребни подхватываются спиральными лопастями 9 центрифуги, поднимаются вверх и через отводное окно 13 выходят наружу. Мезга попадает в резервуар 15, расположенный под аппаратом, откуда перекачивается по каналу 14 в пресс для отжима или в чан на брожение. Для осмотра и очистки аппарата в нем имеются люки 3, 17.

В блоке с центробежной дробилкой – гребнеотделителем может успешно работать мезгонасос ПМН-28, изготовляемый Керченским судоремонтным заводом.

Для перекачивания мезги применяются насосы большой производительности. На рис. 16 изображен поршневой насос Мабиля, сконструированный специально для этой цели. Насос приводится в действие мотором, вмонтированным в его корпус. Преимуществом этого насоса является то, что, расположенный внизу, он может подавать мезгу вверх, а помещенный вверху, может поднимать (всасывать) ее на значительную высоту. Производительность насоса от 40 до 70 т/час.

Изучение работы центробежной дробилки-гребнеотделителя, проведенное параллельно с изучением работы обычной эграпомпы под руководством проф. Негра во Французском национальном институте агротехнических исследований, дало посредственные результаты. Как в вине из самотека, так и в сусле 1-го и 2-го прессования, полученных с центробежной дробилки-гребнеотделителя, содержание алкоголя было меньше на 0,2-0,4%, а содержание танина было больше. Основываясь на этом, рекомендовать этот аппарат наравне с прессом непрерывного действия можно только для применения при производстве ординарных массовых вин.

Рис. 16. Насос для перекачивания мезги конструкции Мабиля

Аналогичные результаты при испытании центробежной дробилки получены в Крыму и в Грузии.

Новая технология по отделению гребней от голландской компании

Альберт Эйнштейн однажды сказал: «Большинство из фундаментальных идей науки в принципе просты».

Именно эта мысль привела голландскую компанию к разработке машины по отделению винограда от гребней, которая вышла в финал на предстоящей выставке Fruit Logistica Innovation Award 2014 в Берлине.

Как раз перед Рождеством, организаторы ежегодной ярмарки объявили 10 кандидатов на престижную премию в этом году. Среди них находится нидерланская компания ZTI Mechatronic BV, разработавшая «простую и эффективную» машину, которая осторожно отделяет ягоду от гребня.

Мишель Хониг – технический директор и мозговой центр изобретений, которые выставят на мероприятии на этой неделе, с 5 по 7 февраля.

Хониг говорит, что только с двумя GDM-35 машинами, изготовленными к этому времени, компания готова взяться за реализацию заказов, если и когда, они поступят. Она также надеется представить свое творение в Берлине, что может дать толчок к получению заказов от заводов по переработке плодов, виноделен и складов.

Хониг рассказывает: «Красота гребнеотделителя заключается в простоте использования. Он лёгок в техническом обслуживании и очень эффективен. Это позволит ускорить весь процесс отделения ягод, без необходимости касания или излишнего контактирования с плодами».

«Один оператор подает грозди винограда в отверстие, которое располагается в верхней части машины, они прокатываются между двумя мягкими подушками, которые осторожно поворачивают виноградную гроздь. После чего, ягоды отсоединяются от стебля и выходят на конвейерную ленту.»

«Главным коммерческим доводом является то, что ягода не повреждается, поскольку мы не используем щётки и операторам нет нужды использовать свои пальцы для общипывания винограда».

Операторам нужно будет вручную загружать сырье обычным способом, прежде чем приступить к следующему процессу. Хониг считает, что использование оборудования ускорит весь процесс до максимум 240кг очищенного винограда в час.

«То, что компании раньше делали, скажем с 10 людьми, сейчас могут только с 3 из 4, что представляет собой большую экономию».

«Количество очищенных ягод за час зависит от сорта винограда, являются ли они полностью свежими или уже немного подсохли. Однако, 240кг в час – максимум, который мы до сих пор видели».

«Мы рады, что в этом году вышли в финал Fruit Logistica Innovation Awards. Для нашей компании это чудесно оказаться в центре внимания, особенно учитывая тот факт, что нас признали за изобретение. Разумеется, мы очень рады по этому поводу».

Наряду с девятью другими кандидатами, ZTI Mechatronic BV будет оцениваться персоналом производства, квалифицированными профессионалами по управлению, оптовым и розничным продажам, упаковочной промышленности.

Как делают вино. Часть 2 – приемка винограда и прессование

А на другом участке собирают вручную красный виноград Пино Нуар для игристых вин.

Лоза так и ломится от гроздьев.

Компания выращивает виноград не только для производства тихих и игристых вин, но и для потребления, так называемые столовые сорта, которые можно встретить в магазинах. Объемы производства такого винограда тоже впечатляют.

Кроме опытных специалистов, обеспечивающих правильное выращивание винограда, на агрофирме в сезон нанимают и рабочих из соседних областей для сбора ягод, всего более 2000 человек.

После сбора виноград отправляется на следующий этап производства – на завод, где будет обработан и выжат сок. Для того, чтобы увидеть этот процесс отправляемся в станицу Тамань, что находится на берегу Таманского залива. Здесь находится вход на винодельню. Кстати, сюда может попасть каждый желающий вместе с экскурсией, где вам покажут и расскажут как производится вино.

На выгрузку стоит очередь из машин с виноградника, где собрали белый виноград. По нормам производства виноград должен быть доставлен на завод не позднее чем через 4 часа после сбора, так как вытекающий из поврежденных ягод сок легко забраживает и окисляется.

Виноград поступает на приемный пункт, где он взвешивается на автомобильных весах. Потом автоматическим пробоотборником определяется среднее содержание сахара. Затем виноград выгружают в приемные бункера – питатели семи линий приемки.

Так выглядит бункер до выгрузки винограда, сюда вмещается от 1 до 15 тонн сырья. При помощи 2 шнеков виноград отправляется на следующий этап переработки.

Не смущайтесь увидев здесь листья и стебли. Комбайн собирает конечно не так аккуратно как руки работников, но не оставляет на лозе гроздьев. Все лишние включения будут отсеяны на следующем этапе.

Из бункера виноград подается шнеком на дробилки – гребне отделением валкового типа «КАРРА-25» производительностью 25 т/час. Переработку винограда ведут в мягком режиме, полностью исключающим перетирание кожицы и семян, а также отбиваются с гребней.

Далее ягоды дробят для облегчения выделения сока. Гребни, стебли и листья отделяются на этом этапе. Виноградные грозди поступают вовнутрь дробилки, где вращается горизонтальный вал, специальными лопатками ягоды отбиваются с ветвей и затем в мезгоприемник.

В зависимости от направления использования и режима переработки в виноград добавляется раствор сернистого ангидрида для защиты винограда и сусла от кислорода воздуха (окисления) или же без этой операции, когда, наоборот, кислород выступает союзником винодела- окисляет на первом этапе полифенольные фракции, которые выпадут в процессе осветления и брожения, не допустив их влияния на качество вина впоследствии.

Этот конвейер уносит прочь гребни, стебли и прочий мусор.

Затем мезга насосом подается по трубопроводу на прессование. На заводе установлены 7 пневматических прессов вместимостью до 60 тонн. Каждый из прессов оборудован автоматической панелью управления. Переработка винограда осуществляется по одной из 9 программ (5 для белых сортов, 4 для красных). Каждая из программ состоит из 4 циклов: (наполнение, прессование, разгрузка, мойка).

Мезга по трубопроводу поступает в пресс и по мере заполнения происходит автоматическое откачивание сусла. Процесс накопления продолжается около 3-6 часов в зависимости от поступления винограда на переработку с полей. После наполнения и стекания включается режим прессования. Прессование виноградных ягод производится специальной мембраной, изготовленной из пищевой резины, на которую подается сжатый воздух. При процессе исключается перетирание виноградных косточек, это позволяет получить сусло с низким содержанием взвесей.

В общей сложности на мембрану подается 5 различных уровней давления (с возрастанием). Сусло в режиме прессования автоматически разделяется на фракции, при помощи специального канала. Так сусло после первых 3 –х уровней давления объединяется с самотеком, а два последние выкачиваются в отдельные емкости. После завершения режима прессования производится разгрузка мембранных прессов по специальной программе. Она длится 30 мин.

Пресс оборудован специальным люком, который постепенно открывается, и выжимка из барабана высыпается в транспортер и направляется в бункер для сбора выжимки. После окончания выгрузки, производится автоматическая мойка по специальной программе по времени этот процесс занимает 30 мин. А сусло отправляется в накопители, где охлаждается до t 10-12 С и сутки отстаивается.

В зависимости от стиля вина отбираются только самотёк или вместе с первым давлением, остальные фракции собираются для крепких или десертных вин.

Источники:

http://wine.historic.ru/books/item/f00/s00/z0000015/st047.shtml

http://vinograd.info/novosti/novosti/novaya-tehnologiya-po-otdeleniyu-grebney-ot-gollandskoy-kompanii.html

http://pikabu.ru/story/kak_delayut_vino_chast_2__priemka_vinograda_i_pressovanie_6246501